来源:

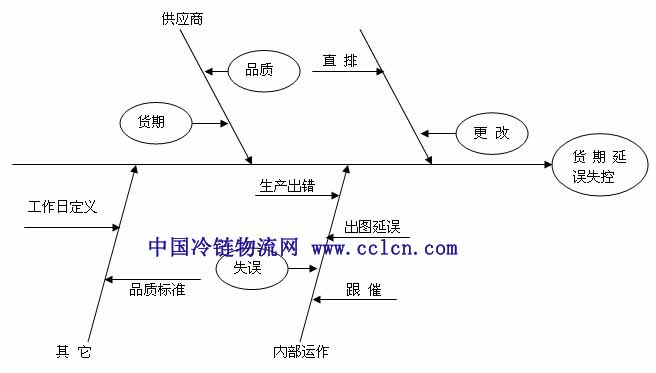

一、 主要因素分析

(一) 客户因素

1、 更改,据统计数据反映,7月份下单数666张,更改次数149次;8月份下单数943张,更改次数182次,更改主要源自分公司,类型主要为结构、图纸、货期、材质、取消、暂停的更改,每次更改数将直接影响货期。

2、 直排,直排订单完全不考虑生产产能和物料状况,PMC一旦应承低于正常排期的直排,必将造成出图、排产、物控、采购、生产的一系列调整,有可能打乱本有规律的采购与生产节奏,最终造成部分订单的延误。

(二)内部运作

1、 生产出错,有时生产部门会因各种问题出现做错的情况,这种情况出现通常会造成货期的延误,特别是有订做物料的产品出错,结果会造成货期较长时间的延误。

2、 出图延误,因技术部出图是处于订单流程的前端,以往出图延误造成最终货期的延误并没有得到重视,往往被下游部门内部消化,造成内部相关部门的磨擦和牢骚。而出图时间过长势必造成压缩采购周期和生产周期的后果。

3、 技术失误,此类失误以统计上看,往往出现在下游部门已进行作业的中途,比如已采购、正在生产或已到生产后期的包装、试装中,一旦出现正常的货期已很难保证。

4、 跟催不到位,比如来料货期最后一天才知道供应商交不到货或有工艺品质问题;已返回来的物料白胚没有及时发供应商做后期处理;来料状况没有让相关部门掌握。

(三)供应商

1、 来料延误货期:

①供应商对已往承诺的交货周期不能实现,须临时沟通确认,此类情况呈现上升趋势;

②沟通承诺后的交期仍然一再的延误;

③不确定货期,先随意给一个期,下单后一直不能确定准确交期;

以上情况经常发生,势必对公司向外承诺的交期不能实现。

2、 来料品质不良:

① 样板达不到品质要求,卡在样板上,后面难以展开生产;

② 来料与样板不一致,如板材、五金喷涂件等;

③ 来料品质状况不稳定,甚至持续下降;

以上情况造成来货退货,特采人力、物力投入以及生产难度加大,都很有可能造成订单货期延误。

(四)其它

1、 工作日定义不准,通常工作日历最多定义为周一至周六,而百利分公司和上游部门往错觉地认为一周7天,造成周日在人员相对少、管理相对松散的状况下,要完成正常的订单安排,势必造成其它工作日的生产紧张,而延误货期。(周日通常用来缓冲和调整平日的生产压力)。

2、 品质标准,在来料和生产过程中存在对品质重点把握不到位的情况,比如在无客诉的情况下品质标准偏高的状况,势必形成来料的使用和生产出货的难度。

二、确定改善方向

对于货期保障,虽然内部运作还需进一步改善和优化,但现阶段外部因素的影响是更紧迫和影响更大的方面,所以确定以下为重点的改善方向:

(一) 限制客户更改,减少直排;

(二) 降低内部相关部门的失误;

(三) 促进供应商的改进,加强供应商管理。

三、改善措施

(一)限制客户更改,减少直排

1、暂停直排,一律按正常评货期,制定并批准《订单货期评审管理规定》;

2、统计客户更改情况,督促改善,施加管制措施;

3、制定并批准《客户更改管理规定》。

(二)降低内部相关部门的失误

1、统计相关部门的失误情况,施加管制措施;

2、要求相关部门分析失误原因,提出改善措施,并监督执行;

3、会议检讨失误,评估改善状况;

4、标准化作业流程,减少人为失误,杜绝系统流程失误;

(三)促进供应商的改进,加强供应商管理

1、 内部从财务、品质、仓库、采购多个环节进行改善,营造一个相对互利的供应商关系;

2、 开发替代供应商,减少受制供应商的状况;

3、 高层施加压力,影响供应商的配合度

四、会议确定工作安排、实施、跟进、评估、作业标准化程序。

|

返回顶部

返回顶部